pcb抄板

欣创微拥有十多年的PCB抄板实战经验,对各行业电子产品的电路板基本都进行过克隆及样机制作工作,对于抄板周期的控制、难点技术攻关、PCB抄板价格成本有非常大的优势。

深圳市欣创微科技不断改革创新,完善机制,引进新型人才,一直是电子产品反向技术研究方面的领跑者。

欣创微抄板工程师不仅掌握传统电路板结构模式及基本电路,更是随着电子产品的更新在不断提升自我的研发能力。全力保证了克隆出的产品,与客户提供的样板100%一样;更是减少了对各种盲埋孔较多的产品抄板周期,节省了客户时间,降低了成本。

欣创微抄板结合最前沿的设计软件及工艺技术,打造完美的样机;其中也可为您生成各类软件格式文档,如:PowerPCB、Protel99/Se、PAD2000等。也可绘制原理图,制作BOM物料清单等,我们一样可以为您全程服务。

如果您要克隆的产品出厂时间较早,元器件已经停产,请找欣创微,我们的BOM工程师和采购工程师会为您解决疑难;

如果您要克隆的电路板较前沿;电路、元器件复杂,也请找欣创微,我们的抄板工程师和PCB设计及调试工程师等会保证为您做出100%准确的原理图及完美样机。

温馨提示:

1、凡在本深圳市欣创微科技进行电路板克隆业务的客户,必须有合法的PCB设计版权来源声明,以保护原创PCB设计版权所有者的合法权益;

2、近来市面上出现较多打着有“PCB抄板服务”的深圳市欣创微科技,为了避免您不必要的损失;保证您的利益;请确认该深圳市欣创微科技是否存在或已吊销;

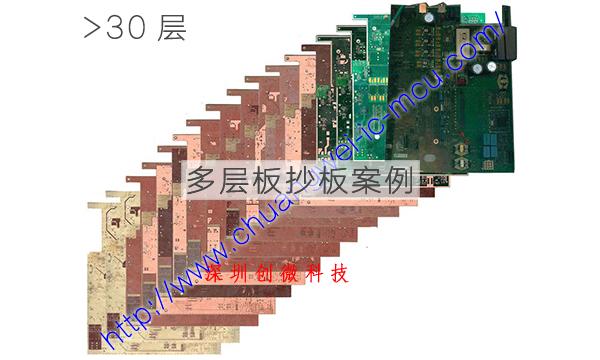

最高层数:32层

最大板厚:6mm

最大尺寸:640mm×480mm

最小线宽:0.01mm(0.4mil)

最小线隙:0.01mm(0.4mil)

最小机械通孔:0.15mm(6mil)

最小机械埋孔:0.15mm(6mil)

最小激光盲孔:0.1mm(4mil)

最小激光埋孔:0.1mm(4mil)

盲孔种类:1阶、2阶、3阶、4阶激光盲孔

埋孔种类:>20类:

多层板铜厚测量:±1.7um

多层板层间厚测量:±5um(0.2mil)

阻抗测算:5~150Ω

电阻阻值测量:0.000001Ω~20MΩ

电容容值测量:0.001pF~100F

电感量测量:0.001nH~10H

磁珠等效阻值测量:10Ω~2000Ω(100MHz)

晶体频率测量:1KHz~200MHz

稳压二极管测量:0.5V~56V

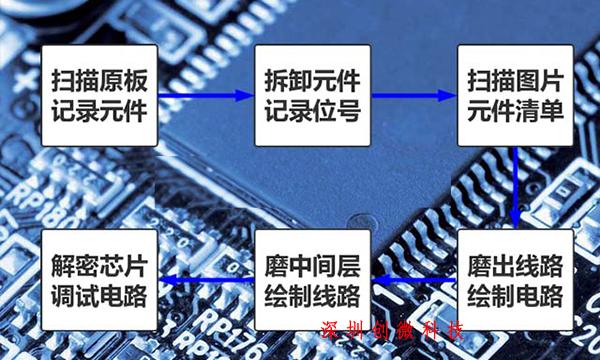

PCB抄板常见电路板有单面板,双面板,4层板、6层板等多层板抄板,不同板层类型的PCB抄板方法大同小易。主要步骤有下面几步。

1.抄板准备工作

a.抄板要点分析,分析板层数,器件密度,有无埋盲孔,有无冷门元器件等;

b.查看是否有位置偏高的元器件,如有先将元件位号、元件封装、位值等作详细记录,在拆卸元件前须先拍照记录以备后续对比;

c.拆下较高的元件之后剩下的是SMD及一些较小的元件,此时进行扫描,记录图像,建议分辨率用600dpi较合适;

d.扫描图片要清除掉PCB表面上的污物以确保扫描后IC型号及PCB上的丝印字符在图片上清晰可见。

2.拆板元件,制作BOM清单

a.元件拆除顺序,先拆电阻、再拆电容,最后拆IC;

b.用小风枪对准要拆卸的元件进行加热,用镊子夹住电子元件以免让管风将其吹走;

c.记录有无落掉及先前装反的元件,在拆卸之前应先准备好一张有位号、封装、型号、数值等记录项目的表格;

d.在元件记录该列上贴上双面胶,记下位号后将拆下的元件逐一粘贴到与位号相对应的位置;

e.把所有器件拆卸之后再用电桥测量其数值,测量完成后将数据输入电脑存档。

备注:风枪使拆解下来的元件高温升高,测量数值会发生变化,所以应在所有的器件降温后,再进行测量,此时测量的数值较为准确。

3.去除焊锡,打磨出线路

a.将拆掉元件的PCB表面用吸锡线将剩余锡渣清除掉。

b.根据PCB的层数将电烙铁温度适当调整好,由于多层板散热较快不容易将锡熔化,所以应将电烙铁温度调高,但也不可过高以免将油墨烫掉。

c.将去掉锡的板子用洗板水或天那水洗净后烘干即可;

d.用砂纸把PCB表面的丝印、油墨和字符打磨掉,使其露出明亮的铜。

备注:打磨焊盘打磨方向一定要和扫描仪扫描的方向垂直。

4.抄PCB板线路

a.扫描表层图像后将其分别定为顶层和底层;

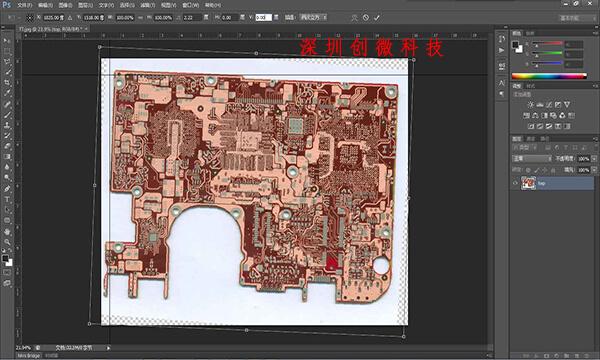

b.用PS软件调整画布的对比、明暗,使有铜膜和无铜膜的部分对比强烈,确保线条清晰后,保存为彩色BMP格式文件TOP.BMP和BOT.BMP;

c.启动PCB抄板软件导入保存的图片,如过TOP.BMP和BOT.BMP的PAD和VIA的位置基本重合,则可进行后续工作。

d.根据底图首先把元件封装做好(包括丝印、焊盘孔径、以及定位孔等),待所有元件做好后将其放到相应的位置,调整字符,使其字体、字号大小及位置与原板一致;

e.将TOP层的BMP图片导入到抄板软件中,分别导入到相应的层,描绘TOP层走线,然后重复做bot层;

f.绘图完成之后,将文件导出,保存为.pcb格式;

g.将导出的.pcb格式文件导入到EDA软件中进行优化,以及DRC检查,并输出PCB生成文件。

备注:多层PCB的抄板顺序是从外到内。以8层板抄板为例。抄完一、八层后,再磨掉一和八层的铜,接着抄二和七层,然后是三和六层,最后抄完四、五层就可以了。

注意事项:操作过程中要注意扫描的图像与实板存在误差,应将其作适当的处理,使其尺寸大小和方向与实板一致。确保底图尺寸正确后开始逐一调整PCB元件位置,使之与底图完全重合,以便进行下一步放置过孔、描导线及铺铜。在此过程中应注意细节问题如板的宽度、孔径大小及露铜的参数等。

5.检查

检查是PCB抄板最后且非常重要的一步,阻抗对高频板影响相当大,在只有实物PCB的情况下可以用阻抗测试仪进行测试或将PCB进行切片,用金相显微镜测量其铜厚及层间距,此外还要分析基材的介电常数(通常以FR4、聚四氟乙烯、RCC作为介质),这样才可完全保证PCB的指标与原板保持一致。

1.团队专业,设备先进

2.价格公道,服务优良

3.交期合理,售后完善

4.业务完整,渠道优良